CASE STUDY 01

Branża:

Przetwarzanie profili aluminiowych .

Obszar firmy:

Wydział pakowania profili.

Procesy w obszarze:

Identyfikacja profili, konfekcjonowanie, zabezpieczanie taśmą, pakowanie.

Założenia:

- Zwiększona ilość zamówień wymaga powiększenia działu o 5 stanowisk, każde 125m2 . 5*125=625 m2

- Koszt jednego stanowiska 70.000 zł x 5 stanowisk = 350.000 zł

- Zatrudnienie 2 osoby na stanowisko = około 5.000 zł x 2 osoby * 5 stanowisk = 50,000 * 12 = 600.000 zł na rok

- Analiza wydajności procesów dla całego wydziału w celu określanie potencjału oraz zwiększenia wydajności obecnych stanowisk.

- Weryfikacja alternatyw.

- Dokonanie oceny pod kątem inwestycji w automatyzację stanowisk.

Cel:

- Wykonanie pomiarów obecnej wydajności.

- Weryfikacja rozwiązań.

- Konsultacje z firmami zewnętrznymi.

- Przygotowanie planu projektu.

Przebieg:

Kolejność działania.

Poprzednie

Następne

- Definiowanie procesów w obszarze.

- Mapowanie procesów głównych.

- Obserwacje procesów.

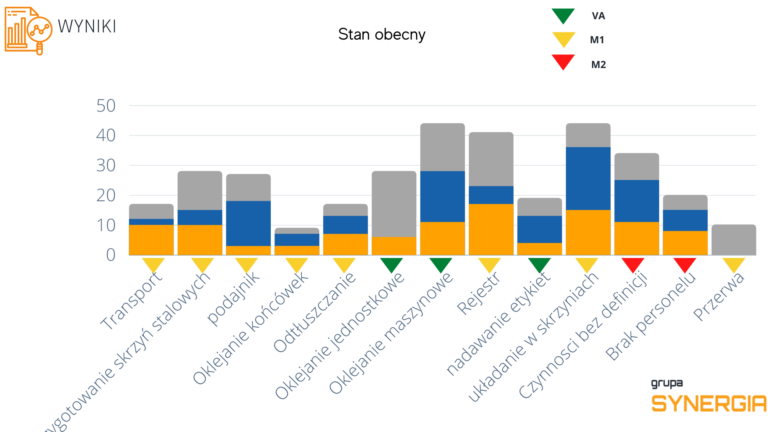

- Przeprowadzenie badań migawkowych na stanowiskach.

- Analiza danych.

- Stworzenie raportu. Oraz propozycje projektowe do usprawnień.

Efekt:

- Pomiary głównych procesów wykazały wydajność na poziomie 27 %

- Wykazano brak konieczności inwestowania w nowe stanowiska. Oszczędność 350.000 zł + rocznie 600.000 na pracownikach

- Przygotowano plan wyodrębnienia operacji wykonywanych na jednym stanowisku.

- Wyodrębnienie operacji wymagało przemodelowania procesu w tym stworzenie nowych stanowisk które zostały zagospodarowane przez obecnych pracowników.

- Oszczędności = 350.000 zł + 600.000 +

- Na 10 pozostawionych zmodyfikowanych stanowiskach podniesiono wydajność o 100 %

- Korzyść.

- Oszczędności = 350.000 zł + 600.000 rocznie

- Pracownicy mają mniejsza ilość zadań co ułatwia proces wdrażania nowych pracowników.

- Spadła rotacja pracowników ze względu na ułatwienie pracy i łatwość w adaptacji do danego stanowiska.

- Z 15 pierwotnych stanowisk zmniejszono ilość do 10

- Koszt usługi 40.000 zł

Umów się na bezpłatną konsultację

i otrzymaj przykładowy raport z audytu procesu produkcyjnego!